Una reconocida empresa papelera del País Vasco, con una larga tradición en la fabricación de papel de colores, se pone en contacto con ITC con el propósito de mejorar y optimizar el proceso de dosificación de colorantes disponible en sus instalaciones.

Optimización del proceso de dosificación de colorantes

Antecedentes

El propósito del sistema de dosificación es la inyección con o sin mezcla de 4 colorantes (colores básicos) sobre la línea de agua del pulper, dispositivo donde se introduce la materia prima para formar la pasta de papel. Con esta mezcla de colorantes se obtienen las diferentes tonalidades de papel en función de los parámetros establecidos por el SCADA de la planta que requiere de una extrema precisión para fabricar papel de colores con tonalidades totalmente homogéneas.

La instalación existente no tiene un funcionamiento óptimo y tras un análisis realizado por ITC se detecta que presenta numerosos problemas operativos y de seguridad que impiden al sistema trabajar regularmente y con la precisión deseada tales como:

Incorrecto dimensionado de las tuberías de aspiración e impulsión. Esto impide a las bombas aspirar e impulsar correctamente los productos viscosos con los que se trabaja. Además, frecuentemente se producen obturaciones en la tubería por la presencia de elementos junto a una sección reducida.

Incorrecto dimensionado de las tuberías de aspiración e impulsión. Esto impide a las bombas aspirar e impulsar correctamente los productos viscosos con los que se trabaja. Además, frecuentemente se producen obturaciones en la tubería por la presencia de elementos junto a una sección reducida.- Baja versatilidad ante las distintas necesidades de combinación de colorantes del equipo de dosificación actual. Se trata de una bomba de cuatro cabezales accionados por un solo motor que no permite dosificar un solo colorante sin que los otros cabezales sigan dosificando.

- Baja precisión. El control de caudal actual a través de servomotor externo que actúa sobra la carrera del cabezal tiene una respuesta demasiado lenta ante los cambios de caudal de necesarios.

- Deficiencias sobre el control de proceso y la comunicación con el SCADA propio del cliente. El caudal dosificado no considera el caudal de agua sobre el que se diluye el colorante.

Solución de ITC

Después de estudiar detalladamente los problemas detectados en la instalación y en coordinación con las necesidades reales del cliente ITC propone la siguiente solución:

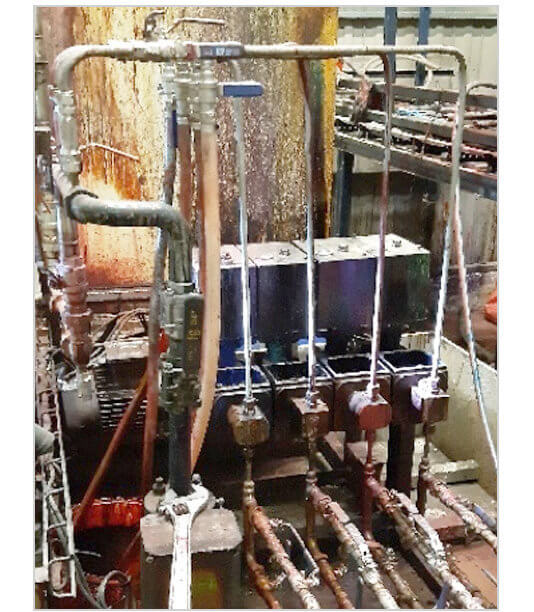

Instalación de 4 bombas dosificadoras DOSTEC AC de control avanzado para dosificar de forma independiente cada uno de los colorantes. Las bombas que funcionan en modo remoto están siempre listas para dosificar y cada una de ellas recibe una parametrización para cada uno de los colores requeridos y/o formulados. Con ello se obtiene una mejora muy notable en precisión en la dosificación y el tiempo de respuesta.

Instalación de 4 bombas dosificadoras DOSTEC AC de control avanzado para dosificar de forma independiente cada uno de los colorantes. Las bombas que funcionan en modo remoto están siempre listas para dosificar y cada una de ellas recibe una parametrización para cada uno de los colores requeridos y/o formulados. Con ello se obtiene una mejora muy notable en precisión en la dosificación y el tiempo de respuesta.- Se implantan mejoras en la instalación, especialmente en lo relativo a la mezcla a realizar, dado que se implementa el control del caudal de agua (que se asocia al sistema DCS del cliente) para la obtención de mezclas de colorantes extremadamente precisas. Se instalan elementos como probetas de calibración (que permiten mejorar la precisión) y válvulas de contrapresión para poder fijar con el mínimo error posible la cantidad de colorante dosificado.

- Otras mejoras incluyen tuberías debidamente dimensionadas en función de caudal lo cual permite reducir la elevada perdida de carga causada por el manejo de productos muy viscosos. Además, ITC implanta un sistema de tuberías que permite la limpieza con agua caliente del sistema que facilita, por un lado, la intercambiabilidad de las bombas (para el manejo de futuros colores y nuevas formulaciones) además de mantener el sistema en perfecto estado de conservación y operabilidad.

- Se instalan dispositivos de seguridad que permiten evitar cualquier eventual sobrepresión en el sistema. Adicionalmente, el sistema de alarmas de la propia bomba permite al sistema de control central recibir avisos ante cualquier eventual fallo en la dosificación.

Las mejoras en la implantación del sistema de dosificación basado en la bomba DOSTEC AC permiten una coloración más precisa y dotan al cliente de un sistema notablemente más fiable y seguro, reduciendo los costes de explotación y mantenimiento.

Localización

- País Vasco, España

Puntos Clave

- Incorrecto dimensionado de las tuberías de aspiración e impulsión

- Baja versatilidad ante las distintas necesidades de combinación de colorantes

- Baja precisión en el control de caudal a través de servomotor externo

- Deficiencias sobre el control de proceso